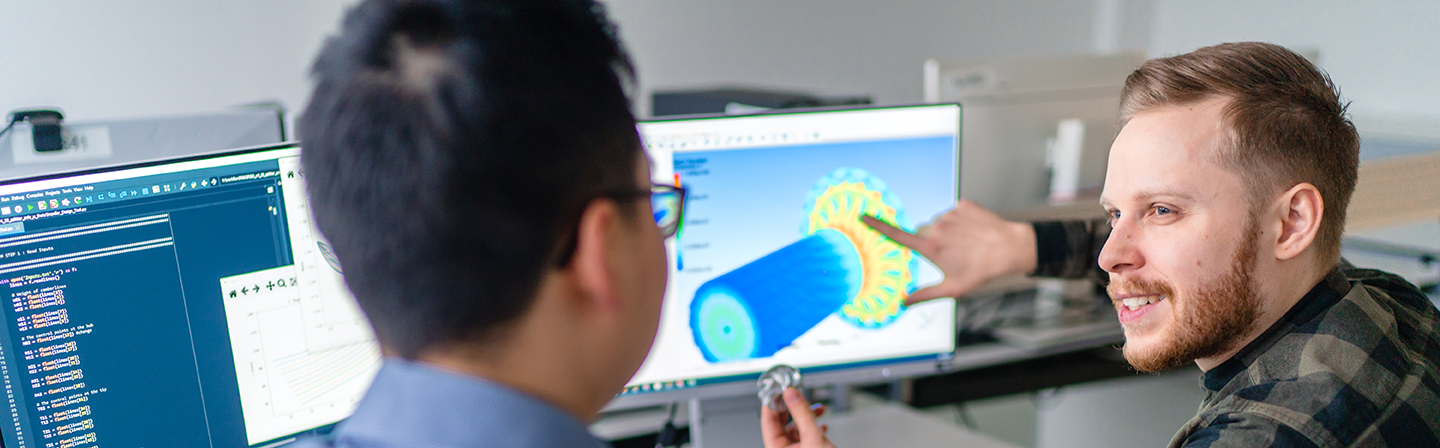

Im Fokus der Forschung stehen CAE-Verbindungslösungen verschiedener Softwareprodukte. Dazu gehört sowohl die Inkooperation von Inhouse-Tools (wie z.B. eigene Auslegungstools in Excel (inkl. VBA, VBS), MatLab, python oder auch ältere Codes o.ä.) als auch kommerzielle Softwarelösungen (CFD-Löser, FEM-solver, Containmentanalysen…) in Gesamtanlagenoptimierungen. Dabei kommen z.B. Kopplungsfunktionen zu Lastgängen oder ganze Integrationslösungen in eine Simulation des gesamten Anlagenverfahrens zum Einsatz.

In der Praxis zeigt sich: Gerade die Schnittstelle zwischen der Anlagenverfahrenstechnik und der zu optimierenden Anlagenkomponente spielt eine immer größere Rolle. Die vom Fraunhofer UMSICHT entwickelten Verbindungslösungen ermöglichen es Industrieunternehmen, ihren Ressourceneinsatz zu reduzieren. Ausgehend von den Vorstellungen und Wünschen des Kunden bauen wir eine direkte Auslegungs- oder gar Angebotsstruktur für neu zu entwickelnde Anlagenkomponenten oder Retrofits. Und zwar mit der Zielsetzung, das für die Stückzahl eins zu ermöglichen.

Fraunhofer-Institut für Umwelt-, Sicherheits- und Energietechnik UMSICHT

Fraunhofer-Institut für Umwelt-, Sicherheits- und Energietechnik UMSICHT