Daten und Fakten | Carbon2Chem®-Teilprojekte | Carbon2Chem® Imagefilm

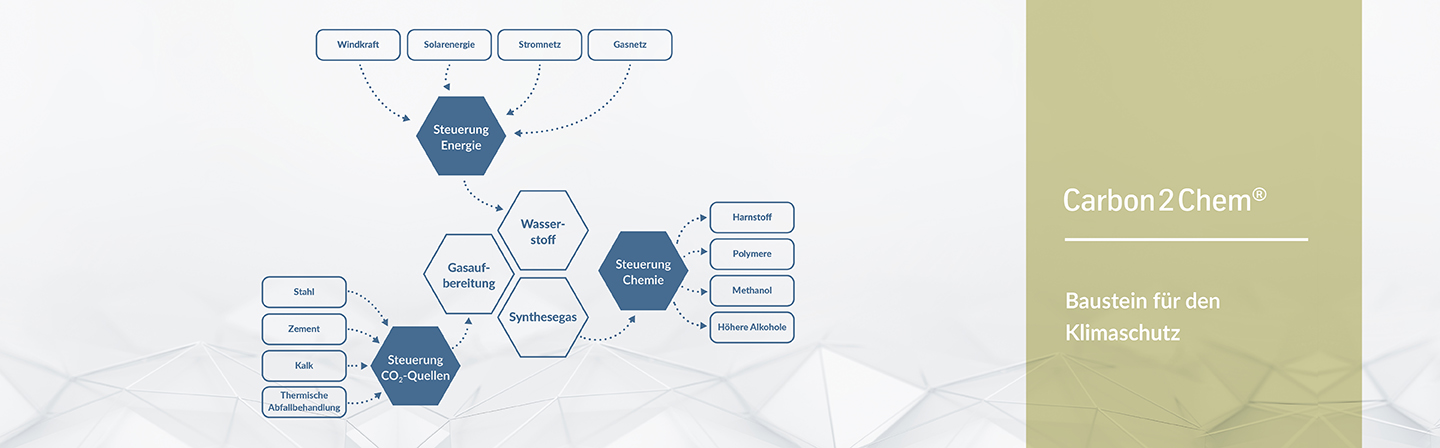

Carbon2Chem® entwickelt seit 2016 modulare Konzepte und Bausteine für die Abscheidung und Nutzung von Kohlenstoffmonoxid (CO) und Kohlenstoffdioxid (CO2) aus unterschiedlichen industriellen Prozessgasen als Beitrag zum Klimaschutz. Das vom Bundesministerium für

Forschung, Technologie und Raumfahrt geförderte Verbundprojekt versteht sich als Technologieplattform für Carbon Dioxide Capture and Utilization (CCU)-Lösungen. Ein Konsortium aus Unternehmen und Forschungseinrichtungen arbeitet an Lösungen, die Gesellschaft, Industrie und Politik bei der Planung, Gestaltung und Umsetzung der Energiewende unterstützen.

Ein wesentliches Ziel von Carbon2Chem® ist die Entwicklung von Konzepten, Technologien und Verfahren, die eine 100%-Substitution von Kohlenstoff aus fossilen Rohstoffen ermöglichen. Der Kohlenstoff wird dabei aus fossilen oder biogenen Prozessen in Form von CO und CO2 abgeschieden und einer chemischen Synthese zugeführt. Ziel ist es, anstelle von fossilen Rohstoffen industrielle Punktquellen wie Stahlwerke, Kalkwerke oder thermische Abfallbehandlungsanlagen als Kohlenstoffquelle zu nutzen.

Die Prozessgase der Punktquellen weisen schwankende Zusammensetzungen und Verunreinigungen auf. Die Forschung und Entwicklung in Carbon2Chem® liefert Lösungen, die unter diesen Rahmenbedingungen eine stabile Synthese gewährleisten. Der zentrale Baustein ist dabei die Gasreinigung und -konditionierung. Nur mit einer passenden Vorbehandlung der Gase können die eingesetzten Katalysatoren – z. B. bei der Methanol-Synthese – vor schädlichen Verunreinigungen geschützt werden.

Bei der dritten und letzten Phase von Carbon2Chem® (2025 bis 2028) stehen folgende Arbeiten im Mittelpunkt:

- Unterstützung der Energiewende und Defossilisierung der Industrie

- Ermöglichung eines Kohlenstoffkreislaufes innerhalb der Technosphäre

- Entwurf und Verifikation unterschiedlicher Konzepte für die Kohlenstoffnutzung aus industriellen Punktquellen (Stahl-/Kalkproduktion und thermische Abfallbehandlung)

- Verifikation der bisherigen Ergebnisse im Pilotmaßstab im Carbon2Chem®-Technikum

- Ableitung von nachhaltigen Geschäftsmodellen auf Basis der entwickelten und verifizierten Technologiebausteine

- Analyse und Bewertung des regulatorischen Rahmens für das Carbon Management

Fraunhofer UMSICHT unterstützt das Vorhaben an vielen Stellen beim Schritt von der Pilotanwendung zur industriellen Anwendung.

Fraunhofer-Institut für Umwelt-, Sicherheits- und Energietechnik UMSICHT

Fraunhofer-Institut für Umwelt-, Sicherheits- und Energietechnik UMSICHT